Przewaga nierdzewnych elementów złącznych nad ocynkowanymi

Trzon każdej konstrukcji pod moduły fotowoltaiczne niezaprzeczalnie stanowią profile o różnych przekrojach i grubościach. Przy ich wyborze kierujemy się materiałem, z którego są wykonane, oraz rodzajem otworowania, umożliwiającym regulację podczas skręcania całego systemu. Niemniej ważne okazują się elementy złączne, które mają kluczowe znaczenie dla trwałości połączeń w różnorodnych warunkach atmosferycznych.

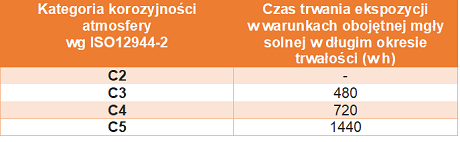

Konstrukcje fotowoltaiczne są bezpośrednio narażone na czynniki atmosferyczne. Z tego względu, zarówno profile jak i śruby, muszą spełniać normę PN-EN ISO 9227:2012 w zakresie odporności korozyjnej. Aby zestaw elementów konstrukcyjnych mógł być dedykowany do danej kategorii korozyjnej środowiska, musi zachować swoją trwałość w trakcie badań w komorze solnej przez czas określony normą, co prezentuje poniższa tabela.

Tab. 1 Badanie odporności elementów konstrukcyjnych na działanie obojętnej mgły solnej wg PN-EN ISO 9227:2012.

Klasyfikacja środowisk korozyjnych (od C1 do C5) opiera się na uwzględnieniu poszczególnych parametrów otoczenia, m.in.: stężenia chlorku sodu, poziomu wilgotności, wysokości temperatury czy intensywności promieniowania słonecznego.

W specyfikacjach technicznych, dostarczanych przez inwestorów do Energy5, najczęściej wskazywane są obszary przemysłowe o kategorii korozyjnej środowiska C4 oraz C5, przy czym C5 stanowi znaczną ich przewagę. Obszary przemysłowe o sporej wilgotności czy też obszary przybrzeżne charakteryzują się dużym zasoleniem.

Aby zapewnić nienaganne właściwości systemu (zestawu profili wraz z elementami złącznymi) Energy5 wykorzystuje nierdzewne śruby, wykazujące się znakomitą odpornością korozyjną.

W celu potwierdzenia przewagi odporności korozyjnej nierdzewnych śrub nad śrubami ocynkowanymi spółka Energy5 przeprowadziła szereg badań laboratoryjnych w komorze obojętnej mgły solnej wg normy PN-EN ISO 9227:2012.

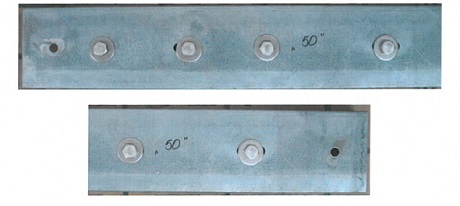

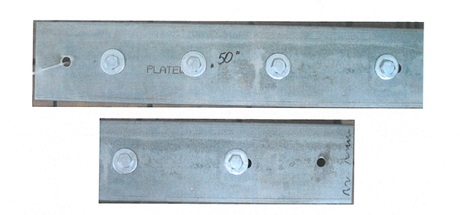

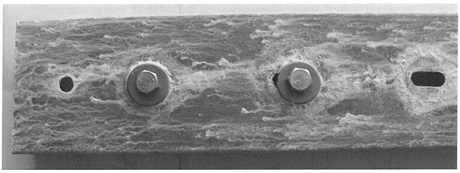

Wygląd elementów konstrukcyjnych przed badaniami w komorze obojętnej mgły solnej zaprezentowano na fotografiach 1 i 2.

Fot. 1 Kształtownik stalowy z powłoką Magnelis® ZM430 ze śrubami ze stali nierdzewnej.

Fot 2. Kształtownik stalowy z powłoką Magnelis® ZM430 ze śrubami ocynkowanymi.

Po upływie 558 godzin prowadzonych badań na śrubach nierdzewnych nie zaobserwowano żadnych zmian korozyjnych, co przedstawia fotografia 3.

Fot 3. Kształtownik stalowy z powłoką Magnelis® ZM430 ze śrubami nierdzewnymi po 558 h ekspozycji.

W przypadku śrub ocynkowanych już po 168 h ekspozycji zaobserwowano silną korozję, co przedstawia fotografia 4. Występowanie takiego zjawiska, przy założeniu żywotności instalacji fotowoltaicznej wynoszącej ~25lat, jest niedopuszczalne. Początkowa oszczędność, wynikająca z zastosowania tańszych materiałów, jest niekorzystna, bowiem w dłuższej perspektywie czasu ocynkowane elementy złączne będą musiały być wymienione.

Słabsze właściwości antykorozyjne tego rozwiązania wynikają z technologii nakładania powłoki cynkowej. Wykonane przez Energy5 badania jednoznacznie wskazują, że śruby ocynkowane nie powinny być stosowane w środowiskach o kategorii korozyjnej C3,C4,C5 w długim okresie trwałości.

Fot 4. Kształtownik stalowy z powłoką Magnelis® ZM430 ze śrubami ocynkowanymi po 168 h ekspozycji.

W przeciwieństwie do większości dostępnych na rynku systemów pod moduły fotowoltaiczne, profile produkcji Energy5 wykonane są z wysokiej jakości stali pokrytej innowacyjną powłoką antykorozyjną, a system tworzą wraz z nierdzewnymi elementami złącznymi.

Jak widać na poniższej fotografii śruby nierdzewne nie wykazują żadnych zmian korozyjnych nawet po 1440 godzinach ekspozycji, co odpowiada odporności w środowisku do klasy korozyjnej C5.

Ponadto na żadnej z części elementów konstrukcyjnych z wkręconymi śrubami, wykonanymi ze stali nierdzewnej, nie zaobserwowano zmian w postaci produktów korozji podłoża stalowego.

Fot. 5 Element konstrukcyjny produkcji Energy5 ze śrubami nierdzewnymi po 1440 h ekspozycji.

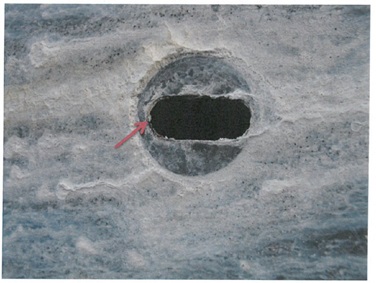

Fot. 6 Element konstrukcyjny produkcji Energy5 ze śrubami ze stali nierdzewnej po 1440 h – otwór technologiczny, w którym wkręcona była śruba.

Na śrubach ocynkowanych po ekspozycji w komorze solnej w czasie 1182 godzin zaobserwowano silną korozję, a pierwsze jej ślady były widoczne już po 168 godzinach. Dodatkowo na krawędzi otworu technologicznego pojawiły się ślady korozji. Produkty korozji podłoża stalowego, widoczne na fotografii 8, pochodzą ze śruby ocynkowanej, która uległa silnej korozji. Zastosowanie w konstrukcji fotowoltaicznej dwóch rodzajów metali o znacznych różnicach potencjału stacjonarnego powoduje duże ryzyko występowania korozji galwanicznej.

W przypadku połączeń śrubowych niemożliwe jest ograniczenie kontaktu pomiędzy metalami ze względu na kontakt gwintu śruby z elementem konstrukcyjnym. Takie zjawiska coraz częściej obserwujemy w praktyce, kiedy po kilku miesiącach od montażu systemu w miejscach połączeń śrubowych pojawiają się rdzawe zacieki.

Fot. 7 Element konstrukcyjny produkcji Energy5 ze śrubami ocynkowanymi po 1182 h ekspozycji.

Fot. 8 Element konstrukcyjny produkcji Energy5 ze śrubami ze stali ocynkowanej po 1182 h – otwór technologiczny, w którym wkręcona była śruba

Podsumowanie

Jak wykazały badania porównawcze, zgodne z normą PN-EN ISO 9227:2012, śruby nierdzewne wraz z elementami konstrukcyjnymi Energy5 mogą być stosowane nawet w środowisku do kategorii korozyjnej C5. Badania w komorze solnej wykazały, że śruby nierdzewne stosowane w Energy5 zachowały swoją odporność korozyjną w czasie ponad 8 razy dłuższym, niż śruby ocynkowane, stosowane na rynku!

Ponadto z badań Energy5 wynika, że śruby ocynkowane nie zachowują swojej odporności korozyjnej nawet w klasie korozyjnej C3 w długim okresie trwałości [atmosfery miejskie i przemysłowe, średnie zanieczyszczenie tlenkiem siarki (IV), np. obszary przybrzeżne o małym zasoleniu].

Dla zapewnienia wieloletniej trwałości korozyjnej systemu fotowoltaicznego istotne jest, aby inwestor zweryfikował, czy producent konstrukcji fotowoltaicznych posiada badania w poniższym zakresie:

- odpowiedni proces prefabrykacyjny materiału wsadowego, który będzie spełniał założenia producenta blachy z powłoką antykorozyjną,

- styk innych materiałów współpracujących ze sobą na co dzień w użytkowanej instalacji (np. według wytycznych producenta materiału wsadowego takie materiały jak elementy ze stali nierdzewnej nie mogą stykać się z powłoką w klasie korozyjnej C4 i C5),

- styk np. z mieszanką betonową w miejscach, gdzie palowanie nie daje odpowiednich parametrów posadowienia konstrukcji,

- styk z elementami aluminiowymi ramek modułów PV.

Takie podejście pozwoli zweryfikować, czy zastosowane rozwiązania i materiały wsadowe zachowają odporność korozyjną w agresywnych warunkach środowiskowych. Energy5 posiada stosowne badania w powyższym zakresie, co potwierdza odporność korozyjną rozwiązań do kategorii korozyjnej C5!

Energy5 Sp. z o.o. jest prekursorem badań konstrukcji fotowoltaicznych – szczególnie w zakresie ich korozyjności. Firma dysponuje stosownymi danymi, a te umożliwiają jej dobór odpowiednych konstrukcji fotowoltaicznych, które uwzględniają kategorie korozyjne środowiska oraz warunki glebowe. Takie podejście zapewnia Inwestorów i wykonawców inwestycji fotowoltaicznych o tym, że gwarancje producenta udzielane są wyłącznie na podstawie badań całych zestawów wyrobów i są zasadne.

Warto przypomnieć, że firma jako pierwsza i jedyna na rynku uzyskała Krajową Ocenę Techniczną, która stanowi niezaprzeczalne potwierdzenie najbardziej zaawansowanych rozwiązań, wykraczających poza rozwiązania stosowane na rynku w ramach normy zharmonizowanej PN-EN 1090-1.

artykuł sponsorowany