Naukowcy porównali baterie Tesli i BYD. Jakie wysuwają wnioski?

Niemieccy naukowcy z RWTH Aachen „rozebrali na czynniki pierwsze” ogniwa bateryjne Tesli 4680 i BYD Blade, odsłaniając to, co przez producentów aut elektrycznych zwykle nie jest bezpośrednio ujawniane.

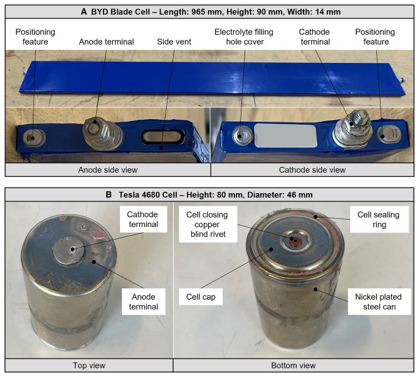

Naukowcy z RWTH Aachen szczegółowo porównali dwa kluczowe ogniwa trakcyjne: cylindryczne Tesla 4680 oraz pryzmatyczne BYD Blade, pokazując, jak bardzo różnią się one pod względem konstrukcji, chemii, kosztów i zachowania termicznego.

Co dokładnie zbadano?

Analizie poddano ogniwo Tesla 4680 wyjęte z pakietu Modelu Y z 2022 r. oraz ogniwo BYD Blade kupione u chińskiego dystrybutora – obydwa w stanie 100% State of Health (SOH). Tesla stosuje duże cylindryczne ogniwo 46 x 80 mm o objętości 133 ml i masie 355 g, a BYD – smukłe ogniwo pryzmatyczne o wymiarach 965 x 90 x 14 m, objętości 1 216 ml i masie ok. 2,7 kg.

Potwierdzono, że Tesla wykorzystuje chemię NMC811, a BYD – LFP. Daje to bardzo różne parametry energetyczne: ogniwo 4680 osiąga gęstość energii ok. 241 Wh/kg i 643 Wh/l, podczas gdy BYD Blade – ok. 160 Wh/kg i 355 Wh/l na poziomie ogniwa.

Brak krzemu w anodach i nietypowe spoiwa

Jedną z najbardziej zaskakujących obserwacji była kwestia związana z budową anody. Otóż, z materiału źródłowego wynika, że w obu ogniwach nie stwierdzono obecności krzemu ani SiOx – anody bazują wyłącznie na graficie, mimo że w przekazie branżowym krzem często pojawia się jako „standard” podnoszenia gęstości energii.

Autorzy badań pokazują też różnice w spoiwach (binderach). Na bazie analizy TGA w artykule naukowym ustalono, że anoda BYD używa prawdopodobnie klasycznej kombinacji CMC + SBR, kojarzonej z wodnym procesem grafitowych elektrod, natomiast anoda Tesli zawiera prawdopodobnie PAA (polyacrylic acid) oraz PEO (polyethylene oxide) – mniej typowy zestaw w ogniwach trakcyjnych. W katodzie BYD zidentyfikowano prawdopodobnie PVdF jako binder, podczas gdy w katodzie Tesli sygnatura odpowiada ponownie CMC + SBR, co sugeruje odejście od standardowego procesu PVdF + NMP dla NMC (ogniw Tesli).

Dwie filozofie konstrukcji: pryzmatyczna vs cylindryczna

Z pracy badawczej wynika, że BYD Blade wykorzystuje pojedynczy stos elektrod w układzie Z-fold – 38 dwustronnych katod, 39 dwustronnych anod i 79 warstw separatora – wszystko zamknięte w izolacyjnej „koszulce” z prowadnicami i szynami zbiorczymi spawanymi ultradźwiękowo, a następnie laserowo. Tesla 4680 stosuje klasyczny zwój (jelly roll) z pustym środkiem, co pozwala w produkcji wprowadzić narzędzie do punktowego zgrzewania katody z biegunem dodatnim.

W obu przypadkach elektrody są łączone w sposób, który minimalizuje oporność i miejsce zajmowane przez strefę kontaktu, ale drogą do tego celu są inne technologie. Autorzy wskazują, że Tesla opiera się wyłącznie na spawaniu laserowym, natomiast BYD łączy zgrzewanie ultradźwiękowe (zagęszczanie „flagi” elektrod) z późniejszym spawaniem laserowym do szyn zbiorczych.

Gęstość energii kontra chłodzenie i koszty

Różnice w chemii i konstrukcji przekładają się na termikę i koszty. Przy obciążeniu 1C Tesla 4680 generuje około dwukrotnie więcej ciepła na jednostkę objętości niż BYD Blade, co oznacza, że przy takim samym poziomie mocy układ chłodzenia w pakiecie Tesli musi odprowadzić znacznie większą ilość ciepła. Autorzy wprost wskazują, że projekt LFP BYD jest korzystniejszy jako punkt wyjścia dla strategii szybkiego ładowania pod kątem chłodzenia.

Przeanalizowano także koszty materiałowe. Szacunki oparte na cenach surowców z sierpnia 2024 r. pokazują, że koszt materiałów na kWh dla Blade jest aż o ok. 10 euro/kWh niższy niż dla 4680, głównie z powodu tańszej katody LFP (żelazo + fosforan) zamiast niklu i kobaltu w NMC811. Co ciekawe, BYD zużywa na kWh więcej grafitu – około 1,35 kg/kWh, podczas gdy Tesla około 1,03 kg/kWh, ale przewaga kosztowa LFP i tak pozostaje po stronie chińskiego producenta.

.

.

.

Co z tego wynika dla branży EV?

Autorzy podsumowują, że BYD Blade reprezentuje projekt nastawiony na koszt, bezpieczeństwo i prostsze chłodzenie, podczas gdy Tesla 4680 realizuje strategię maksymalizacji gęstości energii, zasięgu i integracji cell-to-pack kosztem bardziej wymagającego zarządzania termicznego i wyższych wydatków materiałowych.

Brak krzemu w anodach obu ogniw sugeruje też, że mimo intensywnego marketingu wokół „krzemowych baterii” wdrożenia na masową skalę wciąż czekają na realizację – przynajmniej w segmencie głównych modeli Tesli i baterii BYD analizowanych w tej pracy.

Więcej na temat badań można przeczytać w pracy naukowej: „Contrasting a BYD Blade prismatic cell and Tesla 4680 cylindrical cell with a teardown analysis of design and performance” opublikowanej w czasopiśmie Cell Report Physical Science.

Radosław Błoński

redakcja@gramwzielone.pl

© Materiał chroniony prawem autorskim. Wszelkie prawa zastrzeżone. Dalsze rozpowszechnianie artykułu tylko za zgodą wydawcy Gramwzielone.pl Sp. z o.o.

Gęstość na poziomie ogniwa to tylko jeden czynnik. Dla mnie ważniejsza jest gęstość na poziomie całej baterii (ogniwa, szyny zbiorcze, obudowa itp.). Dziwi mnie za to wyższe nagrzewanie ogniw w Tesli, bo to świadczy o wyższej rezystancji samych ogniw NMC, które zazwyczaj mają jednak niższą rezystancję wewnętrzną niż LFP. Wychodzi na to, że jednak BYD lepiej dopracował swoje baterie, które nie dość że są wykonane w znacznie bezpieczniejszej technologii to dodatkowo mniej się nagrzewają.

Ciekawe kto to sponsoruje ? Z mojej wiedzy wynika co innego szit chiński po 2 zimach w recyklingu europejskim 1600 ton a Tesli 60 ton coś tu nie gra czyli Tesli baterie są cieplejsze zima a chińskie baterie marzną i puchną . Coś te lfp nie udane są .

Może I ogniwo BYD jest smukłe, ale prawie 100m długości to przesada. 😉

Ale bezsensu porównanie strat przy 1C skoro są tak diametralnie roznice w pojemnosci z masy i objetosci. Powinno być porownanie strat przy tej samej mocy pobieranej w przeliczeniu na kg ogniwa. Skoro Tesla ma około 2x większą gęstość energii i 2x więcej ciepła się wydziela to znaczy, że sprawnosc jest bardzo zbliżona, ale równocześnie Tesla może zaoferować większy akumulator bo się zmieści.

Mimi wszystko dobrze że jest konkurencja, bo to zmusza wszystkie firmy do rozwoju.

Jedyne w czym BYD ma przewagę to cena, ale nie są to drastyczne różnice. 400-500 Euro w aucie 40-50kWh to bezie okolo 1% wartosci.

„BYD – smukłe ogniwo pryzmatyczne o wymiarach 965 x 90 x 14 m” – panu Radosławowi się chyba metry z milimetrami pomyliły…a prawidłowe jednostki widać nawet na załączonym zdjęciu. Kiedyś w szanujących się wydawnictwach był na etacie człowiek zwany korektorem. On zwykle wyłapywał takie głupoty. A teraz po co wydawać dodatkową kasę na korektora? Ortografię poprawi Word, a merytoryką nikt się nie przejmuje bo większość tych wiadomości to tłumaczenia (bardziej lub mniej udolne) zagranicznych tekstów źródłowych. Młodym redaktorom się wydaje, ze wystarczy jedynie znajomość języka a wiedza fachowa jest już zbędna. Ta ostatnia uwaga niekoniecznie odnosi się do tego konkretnego artykułu. Wile razy już na tym portalu poprawiałem błędy, które dla gawiedzi pozostaną niezauważone, ale specjalistów przyprawiają o nagły skok ciśnienia…

Nikola Tesla jeździł elektrykiem bez naterii, 🤣.

@Sprawiedliwy: Ogniwa Blade to najnowsze rozwiązanie. Póki co to w recyklingu ich jeszcze nie zobaczysz. Spotkasz tam raczej chińskie ogniwa pierwszej generacji, które powoli już znikają z rynku. Cieplejsze baterie to może być zaleta w Norwegii czy Finlandii ale nie w Zachodniej czy Południowej Europie. Poza tym mowa jest o ładowaniu i rozładowaniu a nie np. postoju auta przez wiele godzin na parkingu i tutaj obie technologie zachowują się podobnie. O wiele łatwiej jest rozgrzać baterię niż ją schłodzić a konsekwencje przegrzania w przypadku baterii NMC z Tesli są znacznie bardziej niebezpieczne i wprost prowadzą do pożarów aut.

@Shpack: Taki rozmiar jest o wiele bardziej optymalny w przypadku elektryków niż ogniwa cylindryczne. Cała bateria jest zabudowana w podłodze auta a taki rozmiar pozwala zwiększyć całkowitą gęstość energii baterii bez zmiany jej rozmiaru. Ogniwa LFP mają niższą gęstość energii od NMC, ale dzięki takiej budowie baterii finalnie gęstość energii na poziomie baterii będzie podobna jak w Tesli.

@Oldek: Ogniwa Blade osiągają 6C, co przy pojemności 50kWh i napięciu 400V daje około 300kW mocy, czyli więcej niż typowy elektryk potrzebuje.

Ogniwa LFP nominalnie mają znacznie lepszą trwałość niż ogniwa NMC. LFP wytrzymują bez problemu 6 tysięcy cykli ładowanie-rozładowanie a najlepsze konstrukcje osiągają 10 tysięcy cykli. Ogniwa NMC osiągają tysiąc do 2 tysięcy cykli stąd w najbliższych latach to właśnie one będą częściej trafiać do utylizacji. Są też firmy, które z takich przepracowanych baterii budują magazyny energii, bo takie ogniwo po spadku do 70% pojemności nominalnej nie nadaje się już do auta ale z powodzeniem można je użyć do budowy właśnie magazynów energii.

Jestem ciekaw czy takie wyeksploatowane ogniwa są bardziej podatne na zwarcia wewnętrzne, bo jeśli tak to psu na budę a nie do wykorzystania w domowej instalacji magazynującej energię (tak teraz w przepisach nazywają się magazyny energii).

Czy ktoś jeździł teslą zważ czy ktoś jeździ chińskim autem Tesla w zasięgu bije na łeb chińskie auta

Tesla w swoich czasach jeździł autem bez akumulatorów opartym na agregacie z małym akumulatorem auto miało wtedy ponad 80 koni mechanicznych co wy na to zagłębcie się w historię i technologie Tesli a zdziwilibyście się jak nami manipulują żeby wyciągnąć pieniądze tak samo jak fotowoltaika magazyny energii a wystarczy proste rozwiązanie agregat zrównoważenie sił i niewielkie źródło ustabilizowania prędkości gdzie na dodatek będzie zasilane przez ten agregat i masz niekończącą się energię

Czy ktoś jeździł teslą z was czy ktoś jeździ chińskim autem Tesla w zasięgu bije na łeb chińskie auta

Ale syf. Artykuł oryginalny z marca a koleś wyskakuje z nim pod koniec listopada